El Inversor de Frecuencia Variable (VFD) ha sido ampliamente utilizado en áreas industriales y automotrices. La tecnología clave es la modulación por ancho de pulso (PWM) de alta frecuencia utilizando interruptores semiconductores. Principalmente, los inversores de dos niveles operando a frecuencias de conmutación...

Compartir

El Inversor de Frecuencia Variable (VFD) ha sido ampliamente utilizado en áreas industriales y automotrices. La tecnología clave es la modulación por ancho de pulso de alta frecuencia (PWM) mediante el uso de interruptores semiconductores. Principalmente, los inversores de dos niveles que operan a frecuencias de conmutación en el rango de 4 a 16 kHz generan voltajes fundamentales trifásicos sinusoidales o corrientes para accionar motores. Para voltajes de barrera de 400V y superiores, los IGBT dominan la aplicación. Con la aparición de los SiC MOSFETs de banda ancha, el rendimiento superior de conmutación de estos dispositivos rápidamente ha llamado la atención sobre el desarrollo de sistemas de accionamiento de motores. Un SiC MOSFET puede reducir las pérdidas de conmutación en aproximadamente un 70% respecto a su homólogo IGBT de silicio o lograr la misma eficiencia a una frecuencia de conmutación casi tres veces mayor. Los SiC MOSFETs, que se comportan como resistores, carecen de la caída de tensión del PN junction de los IGBTs, lo que reduce las pérdidas de conducción, especialmente a cargas ligeras. Con frecuencias PWM más altas y frecuencias fundamentales más altas del sistema de accionamiento del motor alcanzables, un motor puede ser diseñado con un número mayor de polos para reducir el tamaño del motor. Un motor de 8 polos puede reducir su tamaño en un 40% respecto a un motor de 2 polos con la misma potencia de salida. Una alta frecuencia de conmutación permite un diseño de motor de alta densidad. Estos rendimientos muestran un gran potencial de los SiC MOSFETs en aplicaciones de accionamiento de motores de alta velocidad, alta eficiencia y alta densidad. La exitosa aplicación de los SiC MOSFETs en el Tesla Model 3 marcó el comienzo de la era de los sistemas de accionamiento de motores basados en SiC. La tendencia es fuerte de que los SiC MOSFETs dominen las aplicaciones de tracción automotriz, especialmente en vehículos con baterías de 800V y ganen más participación en aplicaciones industriales de alto nivel.

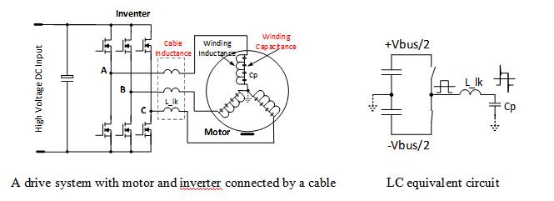

Para aprovechar al máximo el beneficio de los MOSFET de SiC, la velocidad de conmutación (dv/dt) y la frecuencia de conmutación deben aumentarse en una magnitud u orden superior respecto a las soluciones actuales basadas en IGBT. A pesar del gran potencial de los MOSFET de SiC, su aplicación sigue estando limitada por la tecnología motriz actual y la estructura del sistema de tracción. La mayoría de los motores tienen una alta inductancia de devanado y una gran capacitancia parasitaria. Un cable trifásico que conecta un motor a un inversor forma esencialmente un circuito LC, como se muestra a continuación. El alto voltaje dv/dt en la salida del inversor puede excitar el circuito LC y el pico de voltaje en los terminales del motor podría alcanzar hasta dos veces el voltaje de salida del inversor. Esto añade una significativa tensión adicional sobre los devanados del motor.

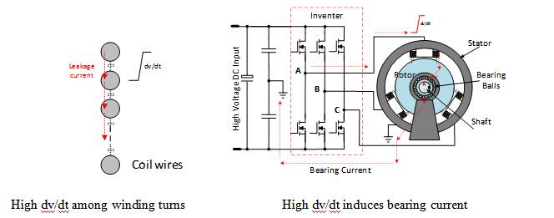

Cuando el inversor está conectado directamente al motor, el efecto de resonancia de voltaje en el cable desaparece. Sin embargo, el cambio de voltaje alto dv/dt se aplicará directamente a los devanados, como se muestra a continuación, lo cual puede acelerar el envejecimiento de los devanados. Además, el voltaje alto dv/dt puede inducir una corriente en los rodamientos y causar su desgaste y fallo prematuro.

Otro problema potencial es la interferencia electromagnética (EMI). Un alto dv/dt y un alto di/dt pueden inducir una mayor emisión de interferencia electromagnética. Todos los diseños deben tener en cuenta estos efectos tanto para soluciones basadas en IGBT como en SiC.

Para mitigar estos problemas, se han desarrollado diferentes técnicas. Si un motor y un controlador inversor tienen que separarse, un filtro de borde dv/dt o un filtro sinusoidal es una solución efectiva, pero con algún costo adicional. El propio diseño del motor ha estado mejorando desde que los inversores IGBT se volvieron comercialmente disponibles. Con cables magnéticos mejor aislados y una estructura de enrollamiento de bobinas del motor mejorada y métodos de blindaje, la capacidad de manejo dv/dt de los motores ha mejorado sustancialmente desde unos pocos V/ns inicialmente y eventualmente alcanzará la meta de 40-50V/ns. Los inversores basados en SiC son muy eficientes, con una eficiencia que generalmente alcanza el 98.5% a 40kHz y el 99% a 20kHz. Debido a la pérdida del controlador, el motor de tracción integrado se vuelve factible y una solución de sistema atractiva, lo que elimina todos los cables y conexiones de terminales y reduce el tamaño y costo del sistema. Un controlador inversor completamente cerrado y un motor es una manera efectiva de reducir la emisión de EMI. La corriente de cojinete puede ser derivada conectando el eje del motor al estator con un resorte o cepillo a tierra. Los sistemas de tracción motriz compactos, altamente eficientes y de bajo peso están ampliamente utilizados en robots industriales, drones aéreos y submarinos, etc.

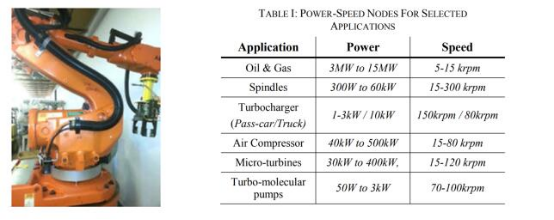

Además de la reducción del tamaño del sistema de tracción, los SiC MOSFET también permiten la tracción a alta velocidad. Las aplicaciones de alta velocidad han generado un creciente interés en los sectores automotriz, aeroespacial, husillos, bombas y compresores. Las aplicaciones de alta velocidad se han convertido en el estado del arte para algunas de las aplicaciones mencionadas anteriormente, mientras que en algunas aplicaciones nicho, la adopción de sistemas de alta velocidad ha mejorado el rendimiento y las capacidades en términos de calidad del producto e innovación del producto.

Aplicaciones de Sistemas de Tracción Integrados

Para proporcionar una conducción sinusoidal suave, la frecuencia de conmutación del VFD debe ser al menos 50 veces mayor que la frecuencia de la corriente alterna. Por lo tanto, la relación entre la frecuencia de conmutación, el par de polos y la velocidad del motor es la siguiente:

f_PWM = 50∙ Par-de-Polos ∙ rpm /60

Es decir, para un motor de 4 polos común, para alcanzar 10 krpm, f_PWM debe ser de 16,6 kHz, que es aproximadamente la frecuencia máxima de conmutación de IGBT. Por lo tanto, para cualquier velocidad de motor superior a 10 krpm, los SiC MOSFET se convierten en una opción preferida o la única válida. Para aumentar la densidad de potencia del motor, generalmente se incrementa el número de pares de polos, lo que requiere una frecuencia de conmutación PWM aún mayor. La aplicación de SiC impulsaría una nueva ronda de mejoras e innovaciones en el diseño del motor.